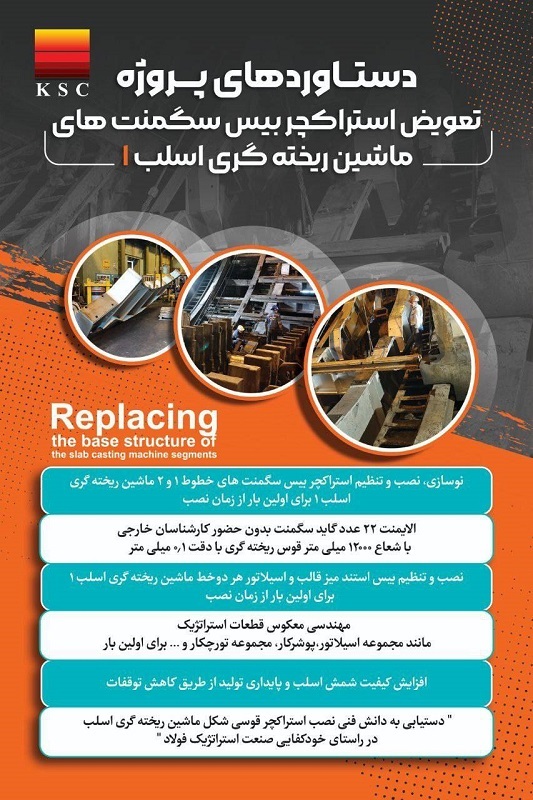

تیتر20- این بهانه خوبی است تا تصویر بزرگتر را ببینیم. سالهای اخیر، فولاد خوزستان برنامهی بومیسازی را از سطح شعار به سطح اقدام برده است: از مهندسی معکوس قطعات تحریمی و ساخت غلطکها، جکهای هیدرولیک، هدرهای آب و افشانکهای دقیق اسپری تا بازسازی و ارتقای یونیتهای روغنکاری و کولینگ با همکاری شرکتهای دانشبنیان داخلی. همین منطق در پروژههای بزرگتر نیز پیگیری شده است؛ مگامدول «زمزم ۳» با سهم بالای ساخت داخل و شبکهای از صدها شرکت دانشبنیان، یک نمونهی روشن از تبدیل محدودیت به ظرفیت است. در لایهی کنترل و داده هم استقرار اتوماسیون پیشرفته، پایش هوشمند توقفات و نگهداشت پیشبینانه، همان کاری را میکند که امروز در بیسِ سگمنت دیدیم: فرسایش های پنهان را به اقدام پیشگیرانه تبدیل میکند.

صرفهجویی ارزی این رویکرد، فقط از محل «جایگزینی واردات» نیست: نخست، ساخت داخل قطعات پرریسک که مستقیماً نیاز ارزی را کم میکند. دوم، کاهش مدت و فراوانی توقفات که زیان فرصت فروش را پایین میآورد. در واقع هر ساعت ریختهگری که نایستد، معادل دهها هزار دلار ارزش تولید است. سوم، کوتاهشدن زمان تامین (Lead Time) و کوچکشدن انبار قطعات استراتژیک که هزینهی خواب سرمایه را میکاهد. جمع این سه، همان جایی است که «دانشبنیان» نمود و ظهور پیدا می کند.

دستاورد امروز در ریختهگری اسلب، با سایر حلقههای عملکردی فولاد خوزستان همراستاست: در بالادست، سناباد با ظرفیت کنسانتره و گندلهی درونگروهی، ریسک خوراک و مواد اولیه را مهار میکند؛ در انرژی، مسیر خوداتکایی، شوکهای شبکه را بیاثر میسازد؛ در محیطزیست، اجرای توری باد برای مهار غبار و بازچرخانی پساب، نشان میدهد ارتقای کیفیت و پایایی تولید، با استانداردهای سبز همسو شده است. حاصل این همافزاییها آرامش اپراتور، پیشبینیپذیری برنامه تولید و اعتماد بازار به کیفیت محصول است.

آری وقتی جراحی حساس بیسِ سگمنت با دست توانمند ایرانی نتیجه میدهد، معنایش این است که فولاد خوزستان از «مصرفکنندهی فناوری» به «ساماندهندهی فناوری» ارتقا یافته است. این خبر فقط دربارهی یک سازهی فلزی نبود؛ دربارهی تثبیت یک سیاست منطقی است که در آن کیفیت، زمان و ارز، همزمان صرفهجویی میشوند./روابط عمومی فولاد خوزستان

ارسال نظرات

ارسال نظرات آخرین اخبار

پربازدید ها

- بانک دی در مسیر بهبود وضعیت/ افزایش ۱۲۰ درصدی حق و حقوق فرزندان شهدا در بانک دی

- بیمه آسیا از بیماران پروانه ای حمایت می کند

- تولید تختال به صورت ۹ ذوب متوالی در واحد فولادسازی و ریختهگری

- جهش فروش بیمههای زندگی بیمه پاسارگاد؛ مردم از جشنواره اقبال کردند

- طرح اتصال پیشنهادی از سوی دکتر میدری ریلگذاری جدید در تأمین مالی بنگاههای خرد است

- حضور استاندار هرمزگان در هیمکو

- کچاد؛ از ثبات تولید تا پیشتازی فروش

- جهش سرمایه گذاری در حوزه پژوهش، نشانه بلوغ و آینده نگری گل گهر است

- مسیر ناهموار نوآوری در نظام بیمهای ایران/ اینشورتکها؛ موتور تحول یا آغاز یک شکست زودهنگام در صنعت بیمه؟

- آواز «چلچله»، بذر توسعه سرمایه انسانی در خاک معدن/ "اسمیران" چگونه آموزش را به مزیت رقابتی تبدیل میکند؟

- مهر تایید بر اعتبار و سلامت بانک گردشگری

- روایت نوسازی ترازنامه در بانک گردشگری / از معماری جدید منابع تا شتاب در سود خالص

- بخشودگی ۱۰۰ درصدی جرائم دیرکرد بیمهنامه شخص ثالث

- جهش بلند درآمد بانک تجارت از روی باند کارمزد

- جشنواره فروش بیمه ملت با تخفیف ۲۲ درصدی و جوایز ویژه

- عملکرد مثبت بانک ایران زمین در پرداخت تسهیلات تکلیفی از ابتدای سال ۱۴۰۴

- تقویت تابآوری؛ ضرورت حیاتی سازمانها و یک نیاز ملی

- انعقاد تفاهم نامه مجتمع تولید شیشه در گچساران با مشارکت مؤثر بانک سپه

- مدیر عامل ایمپاسکو: گل گهر مایه سربلندی و افتخار کشور است

- پرداخت ۲۷ همت تسهیلات ازدواج توسط بانک ملی ایران / ثبت بیشترین آمار در شبکه بانکی کشور

- فرید دهقانی مدیرعامل معدنی و صنعتی چادرملو سخنران اصلی دوازدهمین دوره کنفرانس فولاد استیل پرایس خواهد بود

- بیمه سامان با مسابقه کتابخوانی، فرهنگ رهبری فردی را در سازمان نهادینه کرد

- محصولات اعتباری بانک تجارت در خدمت صنایع مولد استان خوزستان

- پیام تبریک محمدرضا فرهادیپور به مناسبت روز صنعت بیمه

- پرداخت وام ازدواج در بانک ایران زمین ؛ بیش از دوبرابر تعهدات تکلیفی

- تقویت تابآوری؛ ضرورت حیاتی سازمانها و یک نیاز ملی

- انعقاد تفاهم نامه مجتمع تولید شیشه در گچساران با مشارکت مؤثر بانک سپه

- آواز «چلچله»، بذر توسعه سرمایه انسانی در خاک معدن/ "اسمیران" چگونه آموزش را به مزیت رقابتی تبدیل میکند؟

- روایت نوسازی ترازنامه در بانک گردشگری / از معماری جدید منابع تا شتاب در سود خالص

- مسیر ناهموار نوآوری در نظام بیمهای ایران/ اینشورتکها؛ موتور تحول یا آغاز یک شکست زودهنگام در صنعت بیمه؟

- بانک دی در مسیر بهبود وضعیت/ افزایش ۱۲۰ درصدی حق و حقوق فرزندان شهدا در بانک دی

- بخشودگی ۱۰۰ درصدی جرائم دیرکرد بیمهنامه شخص ثالث

- جشنواره فروش بیمه ملت با تخفیف ۲۲ درصدی و جوایز ویژه

- طرح اتصال پیشنهادی از سوی دکتر میدری ریلگذاری جدید در تأمین مالی بنگاههای خرد است

- عملکرد مثبت بانک ایران زمین در پرداخت تسهیلات تکلیفی از ابتدای سال ۱۴۰۴

- جهش سرمایه گذاری در حوزه پژوهش، نشانه بلوغ و آینده نگری گل گهر است

- کچاد؛ از ثبات تولید تا پیشتازی فروش

- مهر تایید بر اعتبار و سلامت بانک گردشگری

- جهش بلند درآمد بانک تجارت از روی باند کارمزد

- تولید تختال به صورت ۹ ذوب متوالی در واحد فولادسازی و ریختهگری

موضوعات روز

موضوعات روز